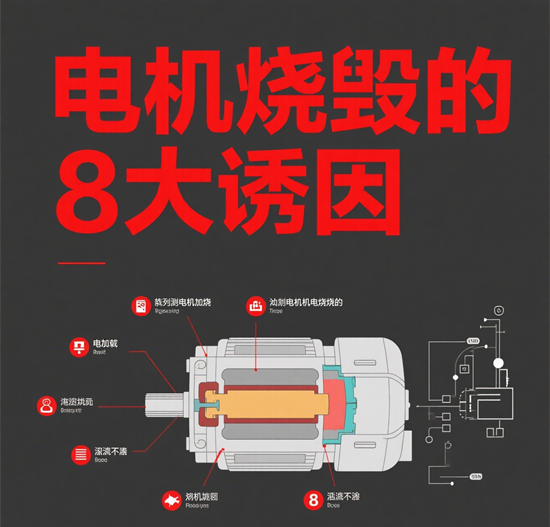

在工业4.0与智能制造浪潮席卷全球的当下,电机作为生产线上的“心脏”,其稳定运行直接关系到设备效率与企业产能。然而,电机烧毁事故仍频繁发生,轻则导致生产中断,重则引发安全隐患。本文特邀资深电工师傅,结合多年实战经验与行业前沿技术,详解电机烧毁的8大诱因,并分享科学应对策略,助您守护设备安全。

诱因一:过载运行——“小马拉大车”的致命代价

现象解析:过载是电机烧毁的“头号杀手”。当负载超过电机额定功率时,电流急剧上升,绕组温度迅速突破绝缘材料耐受极限,最终导致绝缘碳化、短路甚至起火。例如,某食品加工厂因输送带长期超载运行,电机温升超标却未及时调整负载,最终引发线圈烧毁。

预防措施:

- 合理选型:根据负载特性选择匹配功率的电机,避免“小马拉大车”。

- 实时监测:利用物联网传感器监控电流与负载,结合AI算法实现过载预警(如西门子MindSphere平台)。

- 规范操作:避免频繁启动或长时间低速高负载运行,减少热积累。

诱因二:缺相运行——三相电流失衡的隐形杀手

现象解析:三相异步电机缺相时,剩余两相电流将激增至额定值的1.7倍,导致磁场不平衡与局部过热。某化工厂因供电线路老化引发缺相,电机发出刺耳噪音并冒烟,最终绕组烧毁。

预防措施:

- 定期巡检:使用红外热成像仪检测接线端子温度,发现异常及时处理。

- 安装保护装置:配置智能断路器(如施耐德EasyPact)或缺相保护继电器,自动切断电源。

- 优化供电系统:升级老旧电缆,确保三相负载均衡分配。

诱因三:短路故障——电流洪流的瞬间爆发

现象解析:短路分为匝间短路、相间短路及对地短路。某汽车工厂因电机进水引发匝间短路,瞬间产生的巨大电流熔毁线圈,伴随电弧引燃周边油污。

预防措施:

- 绝缘检测:定期使用500V兆欧表测试绕组绝缘电阻(≥1MΩ为合格)。

- 防水设计:在潮湿环境加装IP65防护等级的防水罩,如采用ABB的密封电机。

- 智能诊断:应用ABB Ability™或通用电气Predix平台,通过电流谐波分析预测短路风险。

诱因四:轴承损坏——机械磨损引发的连锁反应

现象解析:轴承磨损会导致转子偏心,加剧摩擦与振动。某造纸厂因润滑脂失效引发轴承高温抱死,转子扫膛划破定子绝缘层,最终烧毁电机。

预防措施:

- 润滑管理:按工况选择合适润滑脂(如高温环境选用壳牌Corena S4 P 150),并制定定期加注计划。

- 振动监测:安装振动传感器(如SKF Enlight Collect)捕捉异常频谱,提前预警轴承故障。

- 精准装配:使用激光对中仪确保轴承与轴同心,避免走外圆导致磨损。

诱因五:散热不良——高温积聚的慢性杀手

现象解析:电机散热通道堵塞(如粉尘堆积或风扇损坏)会使热量无法散发。某水泥厂因粉尘覆盖散热片,电机持续高温运行,最终绝缘老化击穿。

预防措施:

- 环境管理:定期清理进风口滤网,车间配备工业级除尘系统(如唐纳森Torit)。

- 智能温控:内置PT100测温元件,联动PLC系统在超温时自动降频或停机。

- 冗余设计:在高温场景选用双风扇电机或强制风冷方案(如卧龙集团变频调速冷却系统)。

诱因六:电压异常——电能质量的隐形威胁

现象解析:电压过高(如电网波动至240V)会磁饱和,电流暴增;电压过低(如180V)则转矩不足,电流反升。某纺织厂因电压不稳导致多台电机烧毁,损失超百万元。

预防措施:

- 稳压方案:配置智能稳压器(如山特3A3 PT)或UPS系统,保障电压稳定。

- 参数优化:在变频器中设置电压保护阈值(如施耐德ATV930的欠压/过压保护功能)。

- 电网监测:部署电能质量分析仪(如福禄克434),定位谐波或三相不平衡根源。

诱因七:制造缺陷——从源头埋下的隐患

现象解析:绕组匝间绝缘破损、相间纸未放置等工艺问题,会导致电机在运行中局部击穿。某水泵厂因批次电机漆包线划伤,投运后半年内烧毁率高达30%。

预防措施:

- 严格验收:抽样进行匝间耐压测试(如使用浪涌测试仪)与空载电流检测。

- 供应商管理:优先选择通过IEC 60034认证的厂商,如西门子、东成电机。

- 工艺升级:采用真空压力浸漆(VPI)工艺,提升绕组整体绝缘性能。

诱因八:维护缺失——被忽视的长期风险

现象解析:缺乏定期保养导致积尘、锈蚀、接触不良。某食品厂因未清理电机内部油污,引发绝缘下降后短路。

预防措施:

- 制定维保计划:按ISO 10816标准执行月度巡检、年度大修。

- 数字化管理:使用UWB定位标签(如华为云物联网平台)记录维护周期,避免漏检。

- 培训赋能:开展电工技能培训,掌握红外热像仪、超声波检测仪等工具的使用。

结语:从被动维修到主动预防的产业升级

在工业智能化转型的今天,电机管理已从传统“故障维修”转向“预测性维护”。通过物联网、大数据与AI技术的深度融合,企业可实时掌控电机健康状态,将烧毁风险扼杀于萌芽。电工师傅的经验与前沿科技的结合,不仅是设备安全的保障,更是制造业降本增效的关键一步。

- END -

免责声明:此文内容为本网站转载企业宣传资讯,仅代表作者个人观点,与本网无关。文中内容仅供读者参考,并请自行核实相关内容。如用户将之作为消费行为参考,本网敬告用户需审慎决定。本网不承担任何经济和法律责任。