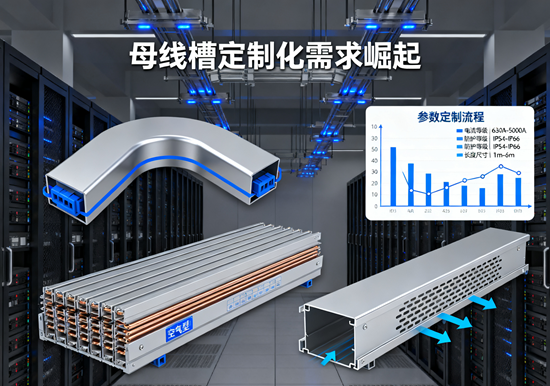

在光伏产业高速发展的浪潮中,标准化组件曾是行业降本增效的主流路径。然而,随着电站场景日益复杂化——山地、水面、分布式屋顶等多样化应用涌现,传统“一刀切”的母线槽产品逐渐难以满足个性化需求。一场以定制化为核心的生产变革正在悄然发生,柔性制造能力正成为母线槽企业突围的关键。

一、从“标准件”到“定制化”:光伏电站的个性化挑战

光伏电站的选址与环境差异,对母线槽提出了截然不同的技术要求。例如,山地电站需要更轻量化、耐腐蚀的产品以应对运输与气候挑战;水面电站则对防水性能和绝缘等级有严苛标准;而城市分布式项目更注重紧凑设计与安装便捷性。传统标准化母线槽虽能降低生产成本,却难以适配这些特殊场景,导致电站运维风险增加、能效折损。

定制化需求的崛起,本质是光伏行业从“规模扩张”向“精细化运营”转型的缩影。业主方不再满足于基础功能,而是追求全生命周期成本最优。例如,某沿海光伏项目通过定制化母线槽,将盐雾环境下的故障率降低40%,显著提升了投资回报率。这种需求倒逼产业链上游加速响应,柔性生产成为必然选择。

二、柔性生产:破解非标产品交付难题

定制化与规模化生产的矛盾,长期困扰着制造业。母线槽行业尤其如此:非标订单意味着频繁切换生产线、调整工艺参数,传统刚性产线难以兼顾效率与灵活性。柔性生产模式的引入,通过模块化设计、数字化排产和智能物流,实现了“小批量、多品种”的高效交付。

以某头部企业为例,其柔性产线通过三大技术突破支撑定制化需求:一是参数化建模系统,客户输入电站环境数据后,自动生成母线槽结构方案;二是工业机器人集群,可快速切换夹具与焊接程序,适应不同规格生产;三是MES系统实时调度,将订单拆解为最小生产单元,动态优化资源分配。这种模式下,定制化订单交付周期缩短30%,成本仅增加5%-8%,远低于行业平均水平。

三、技术协同:柔性生产的底层支撑

柔性生产并非简单的设备升级,而是技术、管理与供应链的全面革新。在母线槽领域,三大协同体系尤为关键:

1. 数字化设计平台

通过BIM(建筑信息模型)与光伏电站设计软件对接,母线槽可提前融入电站整体规划,规避安装冲突。例如,某企业开发的“虚拟预装”系统,能模拟母线槽在复杂支架中的布线路径,将现场返工率降至零。

2. 智能供应链网络

非标产品对原材料响应速度要求极高。柔性工厂通过物联网技术,与铜材、绝缘材料供应商建立数据直连,实现需求预测与库存联动。某案例显示,协同供应链使原材料采购周期从15天压缩至3天。

3. 模块化工艺创新

将母线槽拆解为标准接口的“功能模块”,如散热单元、连接头、防护外壳等,通过组合搭配满足定制需求。这种“乐高式”生产既保留了规模化优势,又赋予产品高度灵活性。

四、未来展望:柔性制造重塑行业格局

随着光伏电站向“千行百业”渗透,母线槽定制化需求将持续深化。未来竞争将不再局限于价格,而是“设计-生产-服务”的全链条响应能力。企业需从三方面布局:

1. 建立客户共创机制

通过数字化平台让业主参与设计,例如在线配置母线槽参数、实时查看成本变化,实现需求精准匹配。

2. 探索柔性制造新边界

结合3D打印技术,快速试制复杂结构部件;利用AI算法优化生产节拍,进一步压缩定制成本。

3. 布局服务型制造

从卖产品转向提供“母线槽全生命周期管理”,包括定制化运维方案、故障预测服务等,延伸价值链。

在这场变革中,柔性生产不仅是技术升级,更是对行业思维的颠覆。当每一座光伏电站都能拥有“量身定制”的电力血脉,绿色能源的普及之路将更加坚实。母线槽企业的未来,藏在那些灵活转动的机械臂与跳动的数据流中——那里,正孕育着光伏产业的下一个增长极。

- END -

免责声明:此文内容为本网站转载企业宣传资讯,仅代表作者个人观点,与本网无关。文中内容仅供读者参考,并请自行核实相关内容。如用户将之作为消费行为参考,本网敬告用户需审慎决定。本网不承担任何经济和法律责任。