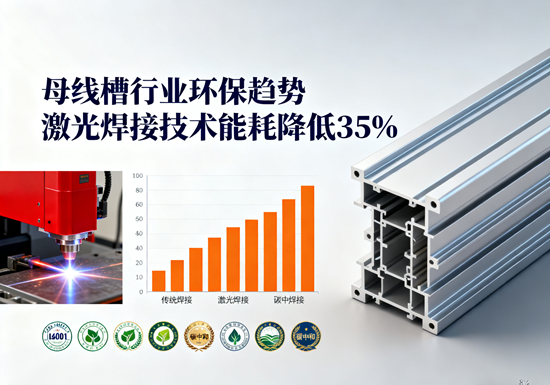

在全球碳中和浪潮席卷工业制造的当下,电力传输系统的核心部件——母线槽的环保升级已不仅是技术选择,更是产业生存的必答题。当传统焊接工艺在能源消耗与碳排放的双重压力下举步维艰,激光焊接技术的崛起正为这一行业注入绿色新动能。在"双碳"目标的倒逼下,母线槽制造企业亟需从能源消耗的"高碳路径"转向高效低碳的"绿色制造",而激光焊接技术实现的35%能耗降低,不仅是一组数字,更是行业绿色转型的里程碑式突破。

母线槽作为电力系统中的关键传输部件,其制造工艺直接影响到整个电力系统的能效与环保水平。长期以来,行业普遍采用传统电弧焊工艺,不仅热影响区宽、变形大,更伴随着高达40%-50%的能源浪费。在电力需求持续增长的背景下,母线槽制造过程的高能耗已成为行业不可忽视的"碳包袱"。据行业数据显示,传统焊接工艺的电能利用率仅10%-20%,而母线槽年产量超过1000万米,由此产生的碳排放量不容小觑。

激光焊接技术的引入,为母线槽行业带来了颠覆性的变革。与传统焊接相比,激光焊接的电能利用率高达30%-50%,能量转换效率提升2-3倍。在母线槽制造中,激光焊接技术通过精确控制能量输入,实现"按需供能",避免了传统焊接中常见的过烧、能量浪费现象。某头部母线槽制造企业引入激光焊接技术后,单条产线年均耗电量从480kW/h降至260kW/h,能耗降低35%,相当于年减少碳排放约5000吨,相当于种植2.5万棵树。

激光焊接技术在母线槽行业的应用,远不止于能耗的降低。其高精度、低热影响的特性,使焊接变形量控制在0.1mm以内,大幅提升了母线槽的导电性能与安全性。传统焊接工艺因热变形导致的导电不均问题,在激光焊接下迎刃而解,使母线槽的电流传输效率提升5%以上。同时,激光焊接无需焊丝或保护气体,减少了烟尘排放与危废处理成本,年均减少危废处理费用达20万元。

在实际应用中,激光焊接技术已展现出显著的经济效益。某大型母线槽制造企业采用激光焊接技术后,单件焊接时间从3分钟缩短至1分钟,生产效率提升200%。由于焊接质量的显著提升,产品返工率从3%降至0.5%,年节省材料成本超百万元。更为重要的是,激光焊接技术的引入使企业产品在绿色认证上获得优势,成功打入高端市场,产品溢价率提升15%。

激光焊接技术的环保优势还体现在全生命周期视角。从原材料到成品,激光焊接减少了焊接过程中的材料浪费(节约7%-12%),并延长了母线槽的使用寿命。在母线槽的全生命周期碳排放中,制造环节占比约30%,激光焊接技术的引入直接降低了这一环节的碳足迹,为母线槽行业实现"全生命周期绿色制造"奠定了基础。

更深层次看,激光焊接技术的应用不仅是工艺的升级,更是制造理念的革新。它推动母线槽行业从"以产量为导向"向"以质量与环保为导向"转变,促使企业从被动满足环保要求转向主动创造绿色价值。在智能制造与绿色制造融合发展的大趋势下,激光焊接技术正成为母线槽行业实现高质量发展的关键引擎。

展望未来,随着激光焊接技术的进一步成熟与成本的持续下降,其在母线槽行业的应用将更加广泛。智能化激光焊接系统将实现工艺参数的自适应调节,使焊接质量更加稳定;数字化管理平台将实现焊接过程的全程追溯与优化,进一步提升效率与环保水平。预计到2027年,激光焊接技术在母线槽行业的渗透率将超过60%,带动行业整体能耗再降15%以上。

母线槽行业的绿色转型,是电力系统实现低碳运行的基石,而激光焊接技术的35%能耗降低,正是这一转型的关键支点。当每一条母线槽的制造都成为绿色能源的见证,当每一座城市的电力系统都因高效低碳的传输而更加清洁,我们看到的不仅是技术的进步,更是中国制造业向高质量、可持续发展道路的坚定迈进。在碳中和的宏大叙事中,母线槽行业的绿色革命,正以激光焊接技术为笔,书写着中国智造的低碳新篇。

- END -

免责声明:此文内容为本网站转载企业宣传资讯,仅代表作者个人观点,与本网无关。文中内容仅供读者参考,并请自行核实相关内容。如用户将之作为消费行为参考,本网敬告用户需审慎决定。本网不承担任何经济和法律责任。