在现代化建筑与工业设施的电气系统中,母线槽作为大电流传输的核心载体,其安装质量直接关系到整个系统的安全与稳定。然而,当母线槽与各类管道(如水管、燃气管、风管等)并行或交叉布置时,若间距不达标,极易引发机械损伤、电气短路甚至火灾等严重事故。传统的设计与施工方法往往难以精准把控这一关键参数,而BIM技术的引入,为解决这一难题提供了全新思路与有效工具。

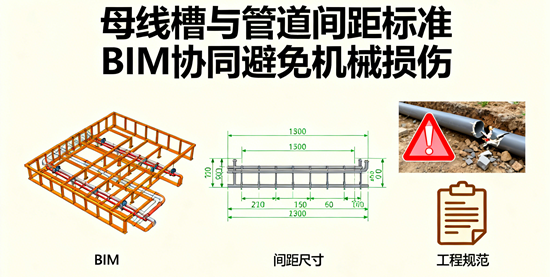

母线槽与管道间距标准并非简单的数字规定,而是基于电气安全、机械保护、维护便利等多维度考量的科学要求。根据行业规范,母线槽与各类管道平行或交叉时的净距必须满足特定标准,以避免因振动、热胀冷缩、施工误差等因素导致的机械损伤。例如,当母线槽与水管平行布置时,若间距过小,水管的震动可能传导至母线槽,造成连接处松动甚至断裂;若母线槽与燃气管交叉布置,间距不足则可能因燃气泄漏引发电气火花,造成严重安全事故。然而,传统二维图纸难以直观展现空间关系,设计人员常凭经验估算,导致实际安装中频繁出现间距不足的情况。

传统设计流程中,电气工程师、管道工程师和施工方往往各自为政,信息沟通不畅,导致间距问题在施工阶段才被发现,造成返工、延误甚至安全隐患。以某大型商业综合体项目为例,因未在设计阶段充分考虑母线槽与消防喷淋管道的间距,施工中发现两者间距仅为150mm(规范要求至少300mm),不得不拆除重装,不仅浪费了大量材料和人工,还导致项目工期延误近两周。

BIM技术的出现,彻底改变了这一局面。通过建立精确的三维模型,BIM平台能够将母线槽、管道、结构构件等元素整合到同一空间中,实现全专业协同设计。在设计阶段,BIM软件可自动检测母线槽与管道之间的间距,当间距不足时发出预警,设计人员可即时调整方案。同时,BIM模型支持虚拟施工模拟,可以预演安装过程,确保间距符合规范要求。

在某医院建设项目中,BIM团队利用Revit平台建立了包含电气、给排水、暖通等专业的综合模型。在模型中,母线槽与各类管道的间距被严格控制在规范要求范围内,系统自动标记了所有间距不足的区域,设计团队据此调整了管道走向和母线槽位置,确保了安装质量。施工过程中,BIM模型还被用于指导现场安装,施工人员通过平板电脑查看三维模型,准确把握各部件的相对位置,避免了因空间判断失误导致的间距问题。

BIM技术的优势不仅体现在间距规划上,更在于其对整个项目全生命周期的管理。在运维阶段,BIM模型中的母线槽与管道间距信息可为后续维护提供重要参考,避免因维修作业不当而损伤母线槽。例如,当需要对管道进行检修时,运维人员可快速查询BIM模型中的间距数据,确定是否需要临时调整母线槽位置,确保作业安全。

BIM协同设计不仅提高了间距管理的精确度,还显著提升了工程整体效率。据行业统计,应用BIM技术的项目,设计变更率可降低30%,施工返工率减少40%,工期平均缩短15%。更重要的是,BIM技术通过数字化手段将安全风险前置,从源头上杜绝了机械损伤的可能性,真正实现了"预防为主"的安全管理理念。

未来,随着BIM技术与物联网、人工智能等技术的深度融合,母线槽与管道间距管理将更加智能化、自动化。例如,通过在BIM模型中集成实时传感器数据,可以动态监测间距变化,预测潜在风险;利用AI算法,可以自动生成最优的间距方案,进一步提高设计精度和施工质量。

母线槽与管道间距标准是电气安全的重要防线,而BIM技术则是守护这道防线的数字化利器。在建筑智能化和工业4.0的浪潮下,BIM协同已成为确保工程质量和安全的必由之路。只有将BIM技术深度融入设计、施工、运维的全过程,才能真正实现"零事故、高质量"的工程目标,为现代建筑和工业设施的安全运行提供坚实保障。

在工程实践中,我们见证了许多因间距不当导致的事故,也看到了BIM技术如何在关键时刻避免了这些风险。这不仅是技术的进步,更是安全理念的升华——从被动应对到主动预防,从经验驱动到数据驱动。当BIM成为工程设计的"第三只眼",我们便能在虚拟世界中预见并规避现实中的风险,让每一根母线槽都安全运行,让每一处管道都安心流转,共同构筑起安全、高效、可持续的现代工程环境。

- END -

免责声明:此文内容为本网站转载企业宣传资讯,仅代表作者个人观点,与本网无关。文中内容仅供读者参考,并请自行核实相关内容。如用户将之作为消费行为参考,本网敬告用户需审慎决定。本网不承担任何经济和法律责任。